方法有:硬质胶法、胶粘剂法、镀黄铜法和直接粘合法。

一、硬质胶法

此法是先在金属表面贴上或涂上一硬质胶层,然后再贴上要粘合的软质胶,后进行热压硫化形成整体。硬质胶中生胶含量不宜过高,硫黄用量一般为30~40份,可加入氧化铁提高粘接力,用量20份左右,粘接温度可提高一倍,超过20份,性能下降。为防止硬质胶中的游离硫黄向软质胶层扩散,可以在硬质胶和软质胶之间加一无硫或低硫的半硬质过渡层。

硬质胶与金属粘接前,先用硬质胶料配成胶浆(溶剂用汽油,比例1:1.5),将胶浆涂在待粘金属表面,带溶剂挥发完后,将硬质胶片贴到金属表面,在硬质胶与软质胶粘合前,在硬质胶表面涂胶浆,再粘软质胶。

由于硬质胶的热膨胀系数比钢、铁大,所以在温度变化时,硬质胶容易与金属芯脱层。

注意事项:

① 硬质胶的含胶率不宜过高。

② 硫黄的用量大(30~40份)。

③ 适当提高氧化铁的含量(20份左右)。

④ 被粘胶料的硫化速度不能太快,且硬质胶和软质胶的硫化速度相当。

⑤ 在硬质胶和软质胶之间加无硫或低硫中间胶层。

⑥ 金属表面需喷砂处理,并用汽油清洗。

⑦ 金属表面涂硬质胶浆,或以胶浆形式涂到金属表面。

⑧ 采用低温或逐步升温长时间硫化。

特点:

① 粘接强度高,耐腐蚀性好。

② 工艺简单,适于大型金属构件的粘接如各种胶辊,大型化工容器衬里。

③ 耐热性差,工作温度超过70℃时,粘合强度急剧下降。

④ 耐动态疲劳性差。

配方举例:

① 胶辊硬质胶:

NR 100, Fe2O3 20, 锌钡白 20, CaCO3 32, MgCO3 11, 陶土 60, 古马隆 2,沥青 12, 消石灰 5.6, 硫黄 33.6.

② 实芯胎硬质胶:

NR 100, 再生胶 33.3, ZnO 5, Fe2O344.4, 陶土46.4, 消石灰15, 硬脂酸 1.4, 促进剂M 1.7, 促进剂D 1.3, 硫黄 37.5.

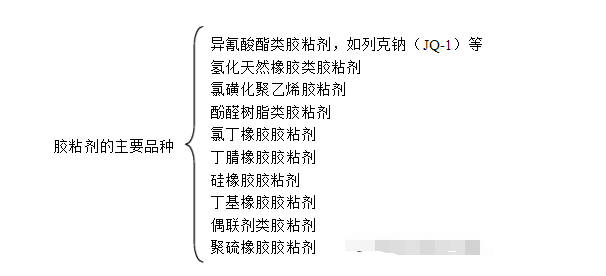

二、胶粘剂法

金属表面经表面处理后,在新鲜的表面上涂刷一层胶粘剂,再贴上橡胶进行硫化。该法简便实用,不需要用加工设备,适用性广,是目前橡胶与金属之间应用广的方法。橡胶与金属的粘合效果,在很大程度上取决于金属表面处理的结果及胶粘剂的性质和性能。对不同的金属材料,选取合适的胶粘剂十分重要。胶粘剂法的缺点是溶剂有毒,污染环境,损害人体健康,贮存稳定性差

1、异氰酸酯胶粘剂

主要用于NR、CR、NBR等橡胶与钢、不锈钢、铝和锌等多种金属材料之间的粘接。粘合强度高,操作工艺简单,耐油、耐溶剂、耐老化、耐酸、耐腐蚀,但耐热性不如镀黄铜法。

常用的多异氰酸酯胶粘剂:

① 列克钠(JQ-1胶粘剂):三基甲烷三异氰酸酯,易溶于二氯甲烷、或氯中作胶粘剂。一般为三基甲烷三异氰酸酯20%的溶液,毒性较二异氰酸酯小,耐油,耐疲劳。

使用时注意:

a.涂层要薄,<10µm,大不超过30µm。

b.使用前用纯按1:1或1:3的比例对胶粘剂进行稀释。

c.操作环境湿度<60%~70%。

d.一般涂刷1~2遍,涂刷后需干燥,再涂一层保护性胶粘剂或贴一薄层(0.5mm)硬度为60度左右的胶片作过渡层,不宜用直接蒸汽硫化。

e.列克钠易聚结,宜采用注压工艺和快速硫化方法;若采用模压生产时,压力必须在0.7~1MPa.

f.应尽量缩短涂胶粘剂后到硫化之前的停放时间。

g.用列克钠粘接NR或SBR与金属时,用CR-酚醛树脂作中间层,可提高粘接强度。

h.异氰酸酯液中掺用少量氯化NR橡胶,可提高粘接强度。

例:大型橡胶护舷的粘合

钢板先经喷砂,脱脂处理后,涂刷列克钠胶粘剂,干燥后涂刷保护胶液,加贴一层高硬度(邵A82~85度)胶料,再贴上NR。

② 2,4-二异氰酸酯(vulcabond TX),溶于或丙酮溶剂中使用。

③ 对二基甲烷二异氰酸酯(Hylene M-50)极性大,化学性质活泼,易溶于橡胶,能直接在橡胶与金属间形成化学键,在低温下也能硫化,粘接强度高。

2、氯化天然橡胶胶粘剂

多用于橡胶与钢、铝、铁、锌和镁等金属的粘接,对CR、NBR等极性橡胶粘接力高,对NR、SBR粘接强度较低。

组成:氯化天然橡胶+溶剂(、氯乙烷),必要时可加入少量的脂肪烃、酮、醚或乙醇作混合溶剂,加入树脂,增塑剂和改性剂,如酚醛树脂、醇酸树脂、氯化聚烯烃、芳香族亚硝基化合物、DBP等,能改进NR、SBR与金属的粘合性能。

该法的缺点是初粘性欠佳,不易粘接成型。改进方法:应用CR-列克钠混合胶粘剂作过渡层。其中CR胶粘剂配方:

通用型CR 100, MgO 4, ZnO 5, 防老剂 2, 444

20%CR胶粘剂:20%JQ-1胶粘剂=10:1

应用混合过渡液时,钢件需要打磨,用溶剂清洗,涂氯化橡胶JQ-1胶液,干燥40min以上,再涂混合过渡液,干燥20~30min,再贴胶,硫化。

3、丁腈橡胶胶粘剂

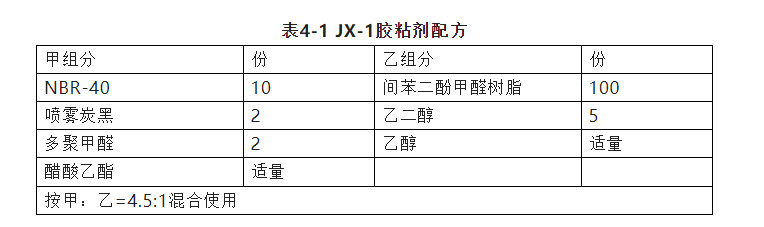

丁腈橡胶+酚醛树脂,常用品种JX-1胶粘剂。

适量金属件打磨、洗净,涂JX-1胶粘剂3遍,每次干燥10~20min,贴胶加热或室温硫化。

如重型输油管金属接头、金属件法兰接头。

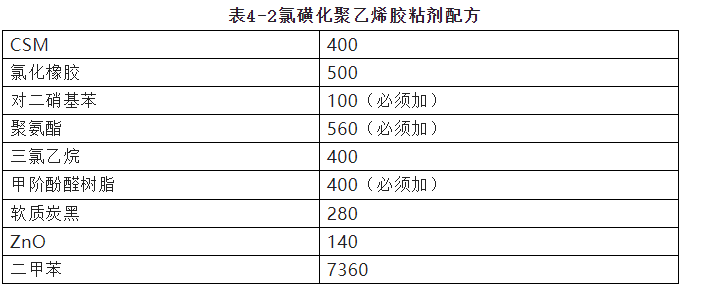

4、氯磺化聚乙烯胶粘剂

可粘接除硅、氟橡胶以外的几乎所有的NR、SR与金属。

5、硅橡胶胶粘剂

在制造硅橡胶金属制品时,采用含硅橡胶的胶粘剂。硅橡胶中必须加硼酸酯、钛酸酯、有机硅烷等增塑剂。

6、偶联剂类胶粘剂

主要有硅烷类和钛酸酯类两大类。可用于氟橡胶,硅橡胶与金属的粘接。被粘胶料的硫化系统以胺类为宜,不能用过氧化物。

硅烷偶联剂胶粘剂,如CK-1胶粘剂和Chemlock胶粘剂,可用粘接多种橡胶与金属的粘合。

Chemlock 608配方:

γ-氨基丙三乙氧基硅烷 8,乙烯基三乙氧基硅烷 4,甲醇 78,水 9,盐酸 少量(调pH值)。

CK-1胶粘剂中再加氯化橡胶,粘接强度较高。

配方:氯化橡胶 15,γ-氨基丙三乙氧基硅烷 2, 85,水 5,

对潮湿的稳定性高,金属表面可以不处理。

用胶粘剂粘 粘接未硫化胶与金属,粘合强度还与粘合工艺直接相关,如金属表面处理状况、涂胶次数、每次涂胶量、涂胶温度、湿度、干燥时间与干燥程度、固化时间和温度等。金属品种对胶粘剂有选择性。

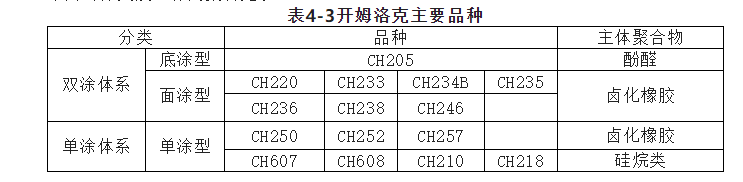

7、开姆洛克(CHEMLOK)系列胶粘剂的性质及选用

开姆洛克胶粘剂系美国洛德(LORD)公司产品,问世30年来,以粘结强度高,质量稳定,使用方便,而饮誉世界,广泛应用于各种橡胶与金属的粘合。

(1)常用品种及分类情况

分为三类:1底涂型,2,面涂型,3,单涂型,品种

(2)开姆洛克胶黏剂的特点

底涂型胶粘剂(CH205)的特点

①能粘结多种金属:铸铁,碳钢,不锈钢,合金钢,铝,铝合金,铜,铜合金。

②与面涂型胶粘剂有良好的粘结性。

③有良好的防锈性能,能保护金属表面。

④有良好的耐环境性。

⑤亦可作为NBR的单涂型胶粘剂,即粘结金属与NBR时,一般不需再选用面涂型胶粘剂。

面涂型胶粘剂的特点

①通过正确选用,能粘结各种通用橡胶。

②与底涂型胶粘剂(CH205)粘结性能优异。

由于面涂型胶粘剂与金属的粘结效果不是很好,或者即使有些品种,如常用的CH220,初期粘结强度亦很高,足以产生橡胶内聚破坏的结合力,但粘结件耐环境性,稳定性不足,因此,使用面涂型胶粘剂之前,金属表面一般宜先涂底涂型胶粘剂,确保与金属优良的粘合,确保粘结件的耐环境性,耐久性。由一种底涂型胶粘剂和一种面涂型胶粘剂,便组成了洛德公司(LORD)所谓的双涂体系。

单涂型胶粘剂的特点:

①与多种金属的粘结优良。

②通过正确的选用,能粘结所有的橡胶。

由于单涂型胶粘剂不需底涂,便可获得可靠的橡胶/金属粘结件,工艺上比较方便,因此比较受工厂欢迎。值得注意是,虽然单涂型胶粘剂与金属的粘结优与面涂型胶粘剂,但不如底涂型胶粘剂。同时单涂型胶粘剂粘结件的耐环境性,耐久性也不如双涂系列(底涂+面涂)。

(3)性能与特点

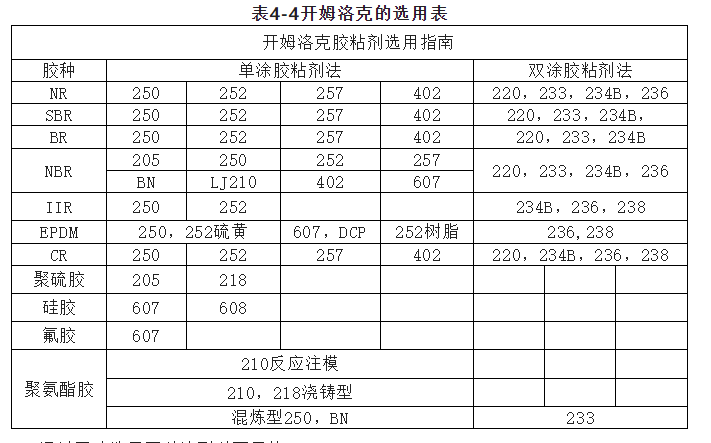

个特点适用面广,品种多,近30个,见表4-4所示。

通过正确选用可以达到以下目的:

①硫化粘结各种橡胶与多种金属粘合,如铁,钢,不锈钢,合金钢,铝,铝合金,铜,铜合金等。

②硫化粘结各种橡胶与多种织物,纤维,如人造丝,尼龙,涤纶,玻纤,芳纶,碳纤维等。粘合橡胶与织物常用的胶粘剂有四种:CH402,CH233,CH250,CH607。前三种含少量非挥发性异氰酸酯,主要用于粘结通用橡胶与织物,后者为硅烷类,用于粘结硅橡胶,氟橡胶与织物。

③硫化粘结异种生胶或硫化胶,其中异种硫化橡胶之间的再次硫化粘结,洛德名之说“后硫化粘结”。该技术适用于大多数通用橡胶,可选用的胶粘剂有:CH233,CH234B,CH236,CH238,CH252。

④硫化粘结各种橡胶与硬质塑料,硬质尼龙,。粘结硅胶,氟胶时,可选用CH607。粘结通用型橡胶时,可以选用以CH205底涂胶(CH205能与多种塑料粘结)。

第二个特点粘结强度高质量稳定。

粘结NBR,NR,BR,SBR,CR,EPDM,IIR等通用橡胶,都可确保获得橡胶内聚破坏的粘结强度,按HG4-852-81扯离强度测试,一般在4—8MPa左右,高时可达10MPa。由于试验时,一般都发生橡胶破坏。即使粘结特种胶如PU,CHC,CHR,CSM,FR,VMR等也能获得较好的粘结效果。

第三个特点耐环境性优良。

除了CH607的耐热性能低于它所能粘结的FR,VMQ以外,其它的粘合剂都优它所能粘结的橡

在常用的胶粘剂中,CH252,BN的耐油性由于其它品种,因此在制造耐燃料油制品,如油封,胶管法兰接头时宜选用它俩。

第四个特点毒性较低使用方便。

除溶剂(,,酮,乙醇等)为挥发性外,其余高聚物,化合物都为非挥发性物质。故毒性低于异氰酸酯。使用方便体现在:(1)单组份包装。(2)储存期长,一般1–2年。(3)适用于各种涂胶方式:刷涂,浸涂,喷涂,辊涂。(4)金属件涂胶干燥后,可停放较长时间,只要不从新污染,不影响粘结效果。

表4-6涂开姆洛克胶黏剂零件的储存时间

品种

有效停放时间

CH607

2天

CH608

5天

CH218(1) 可采用各种硫化方式:平板硫化,移模硫化,注模硫化,硫化罐硫化,间接蒸汽,直接蒸汽,常压,中压,连续硫化。(6)在模具中耐预热能力强,大多数开姆洛克胶粘剂在模具中于120—150℃温度下,预热10分钟,不会消弱粘结能力。

四,凯姆洛克的粘结原理

(1) 在低模量的橡胶与高模量的金属之间,胶粘剂应成为一个模量梯度层,以减少粘结件受力时的应力集中,因此胶粘剂层应有一定的厚度。底涂胶粘剂模量总是大于面涂胶粘剂模量,而面涂胶粘剂模量一般都大于橡胶。

(2) 底涂型胶粘剂,或单涂型胶粘剂之间,以胶粘剂与橡胶之间,通过相互扩散和共交联作用而实现粘结。胶粘剂和橡胶界面之间的相互扩散对于优良的粘结是十分重要的。充分的相互扩散,能在胶粘剂和橡胶之间形成一个完全连续的过渡层。设计胶粘剂时应首先考虑到相互扩散能力。并使在交联反应发生之前有足够的相互扩散时空。

(3) 在设计胶粘剂时,应有下列次序发生。

A,底涂型,面涂型胶粘剂内部交联及共交联。

B,底涂型胶粘剂与金属产生吸附

C,胶粘剂和橡胶产生共交联,橡胶交联。

橡胶与纤维,织物材料的粘结与此类似。

五,选用原则

首先确定采用双涂还是单涂,要求高的产品或金属表面处理工艺不严的工厂,宜选用双涂体系。常用胶粘剂每公斤涂刷金属面积如下:

(金属表面40目砂处理)

在确定了单涂或双涂体系后,在选择具体品种时,至少要考虑10项因素:

1,胶种,胶种不同粘结难易程度也不同。通用橡胶的粘结性能差异,可用可粘性指数表示,极性橡胶优于非极性橡胶,开姆洛克与橡胶粘结规律如下:(CH233,CH234B,CH236,CH238

CH250,CH252,CH257),CH220,CH205。NBR可选用上述任何一种胶粘剂,在大部分情况下,只用CH205即完全满意的粘结。CR,NR,SBR,BR等则必须用CH220(以CH205作底涂胶)或其它粘结性更高的品种,单用CH205则不行。IIR,EPDM等则一般非用比CH220粘结性更强的品种,才能达到满意的效果。

2,橡胶硬度 橡胶硬度对粘结难易性也有一定的影响。对于NR,SBR,BR等橡胶,CH220/CH205双涂体系适用硬度范围大致为XHS=40–85,对于NBR,CH205使用范围也大致如此,也有工厂在使用中发现CH205可满意的粘结XHS=25的NBR。在此硬度范围之外的胶料,一般选用粘结性更强的胶粘剂,即NBR选用CH220/CH205,甚至CH233/CH205等。

3,硫化剂类型 同一种胶采用不同类型的硫化剂时,应选用不同的胶粘剂如:

NBR 硫黄硫化体系选用CH205。过氧化物硫化体系选用CH607,

EPDM 硫黄CH236,CH238。过氧化物CH607,CH246。树脂CH252,CH238。

常用的适用过氧化物硫化的为CH238,CH246,CH252,CH607,CH608,其余常用品种以适应硫黄硫化为主。

4,硫化体系 在常规,半有效(SEV)及有效硫化体系(EV)中,一般采用常规硫化体系(S>1.5份)的胶料比较容易粘结,可采用CH220/CH205双涂体系。SEV/EV硫化体系的胶料CH220/CH205不一定适用,故以选用比CH220更好的胶粘剂。

5,硫化速度 一般都可确保胶粘剂固化反应起步早于橡胶硫化反应或两者同步发生,应注意胶料的焦烧期尽可能长些。对于硅胶来说一般CH608的反应速度高于CH607,因此对于硫化温度下t1/2较短的过氧化物硅胶胶料,以及一些不需二段硫化的胶料,应考虑CH608。

6,门尼粘度 由于开姆洛克胶粘剂干燥后胶膜胶硬(尤其是CH220/CH205)因此胶料门尼粘度低,有助于胶粘剂——胶料之间的密切接触及相互扩散,有利于粘结。

7,含油量 胶料中低于20份时一般不发生问题,如含油量高于20份时,双涂体系以选用CH238为宜,单涂体系以CH252为好,这两种胶粘剂对高油量配方粘结效果好。

8,硫化方式 橡胶与金属胶粘剂的一个重要性质是在受热的条件下耐冲刷性。耐冲刷性差的胶粘剂,容易污染模具,造成粘模,使产品难于脱模,甚至由于胶粘剂冲离金属件表面而引起粘结失败。这些现象在平板硫化中尚不十分严重,但在移模硫化和注模硫化过程中,则比较常见。因此在采用后二种硫化方式时,宜选用CH220/CH205双涂体系或CH257单涂体系。平板硫化则可视具体情况而定。此外,一些采用直接蒸汽硫化的产品,如胶辊等,应避免选用含有异氰酸酯的品种,如CH250,CH252等。

9,产品使用要求 开姆洛克胶粘剂的耐环境性一般都优于橡胶,但不同开姆洛克品种之间存在着一些差异,要求耐溶剂性的产品选用BN为好,要求高耐油性产品以CH252为宜,要求高耐热性产品应选用CH233/CH205或CH252。

10,CH220/CH205双涂体系 该体系问世早,已有30余年,仍是所有品种中受欢迎,用量大的品种,后续的改良品种,虽然粘结能力等某些方面超过了CH220,但在工艺稳定性,储存稳定性,耐胶料冲刷性等方面,尚无突出之处,因此,建议尽量优先考虑选用该体系。

六 工艺要点

正确选用胶粘剂品种后,工艺很关键,5个环节

1,金属表面处理, 除锈,脱脂,去污,可采用机械法,和化学法。

1, 搅拌, 出了CH218,CH607及CH608等少数几个品种为溶液体系外,其余为介散体系,由溶剂,可溶性化合物,聚合物及无机盐,填料组成。在储运过程中沉淀,在使用前应十分注意充分搅拌,务使各种材料达到均匀分散,以半小时搅拌5分钟为好,

2, 稀释, 由于国内涂胶一般都采用刷涂法,因此不需稀释。在以下情况需稀释

(1) 由于储存期长,(2)采用喷涂法:2重量份胶粘剂/1重量份溶剂。

3, 涂胶, 可根据涂胶次数大略估计,以常用的CH220/CH205位列,粘结NR,SBR,BR等通用橡胶时,只要胶粘剂粘度未超出规定范围,CH205只需涂一遍,当CH220涂一遍时,扯离强度一般为4—5MPa,CH220涂两遍后,扯离强度可达5—8MPa或更好些。因此可根据要求决定涂的遍数。(涂胶越厚粘结强度越高)。

5,干燥, 干燥条件为:时温 30—60分钟

70—80℃ 20—30分钟

冬季好能用热风机强制干燥,另外,开姆洛克胶粘剂涂胶干燥后,如果能在120℃烘10–15分钟,不但有利于彻底驱赶残留溶剂,还可提高胶粘剂膜在模腔内的耐冲刷性。

七,粘结结果评价及失败原因

破坏分为4种类型:R—橡胶破坏,RC—橡胶与胶粘剂间破坏,

CP—胶粘剂内聚破坏(面涂与底涂间破坏),

M—胶粘剂与金属间破坏,

若粘结件同时发生多种类型破坏,

SR—斑点状橡胶破坏,金属表面附胶是斑点状。

TR—簿层橡胶破坏,金属表面附很簿而均匀橡胶层。

HR—厚层橡胶破坏,金属表面附较厚层橡胶。

SB—橡胶扯断。

粘结破坏类型及原因

三、镀黄铜法

黄铜或表面镀黄铜的金属材料,在胶料合理的配方组成下,可以不用胶粘剂就能与各种橡胶实现良好的粘合。该法的优点是粘合强度高,耐热性好,吸收冲击振动等,耐疲劳性、耐老化性好,是制造小规格金属部件的常用方法之一。但黄铜镀件的存放期不能太长,镀铜介质有毒,污染环境,粘合效果受镀制质量和镀层参数影响。

1、黄铜层的结构

镀层表层的含铜量较低,越往里含铜量越多,逐渐接近平均含铜量。黄铜表面中含有十多种元素,但主要有铜、锌、氧、铁四种,而铜/锌比随镀层深度不同而变化,镀层表面的含锌量比较多,且以ZnO的形态存在,对粘合结构起到稳定作用,可以调节橡胶与黄铜的反应速度,影响界面过渡层的化学组成和界面硫化物膜的生长速度和厚度。所以。黄铜镀层中要有合适的铜/锌比。ZnO过多,由于其本身结构松脆,易构成界面过渡层中的弱界面层,引起粘合破坏。

2、橡胶与黄铜的反应

存在橡胶、硫黄、黄铜、ZnO之间的化学反应。

3、橡胶黄铜界面层结构

表层的CuxS层由于橡胶分子链的填充,不能结晶,所以CuxS- Sy- Rub界面模量差异小,CuxS的量要合适,不能过多,易发脆而破坏。

4、影响橡胶与黄铜粘合效果的因素

(1)镀层参数的影响

黄铜镀层的平均厚度及其均匀性、镀层的化学组成、表面氧化的程度、表面结晶类型及牢固性、残余润滑剂类型等对粘合效果均有影响。其中重要的是黄铜镀层的组成和平均厚度。

在大多数情况下,黄铜镀层的厚度以0.2µm为宜,不能过小。

镀层中Cu的含量与橡胶中所使用的粘合体系有关。胶料中使用的钴盐粘合促进剂时,以低铜含量(65%)粘合效果好,若胶料中使用间甲白体系,高铜含量(70%以上)粘合效果好。

(2)镀层表面性能的影响

镀层的表面性能包括材料表面的机械力学性能、结晶性能、化学反应性、表面形态等,其中表面化学反应影响大。表面层中铜含量高,与橡胶之间的粘合效果好,但对温度敏感性大,铜含量不能太高。

(3)胶料配方的影响

生胶:极性大小和不饱和程度影响大,极性大的橡胶对黄铜的粘合效果好。NBR、CR与黄铜之间粘合效果。IIR与黄铜的粘合效果差。

硫化体系:硫黄是主要的硫化剂,胶料中没有硫黄,橡胶与黄铜之间基本上不发生粘合作用。由于硫黄要与黄铜反应,还要交联橡胶,所以胶料中硫黄的用量不能低于2~3份,4~5份为合适,但不能太多,易喷霜,影响粘合效果,采用不溶性硫黄有利于粘合,但要控制用量。促进剂影响硫化反应速度和焦烧时间长短,迟效性促进剂如此磺酰胺类促进剂(CZ、DZ、NOBS等)对粘合有利,也可采用噻唑类促进剂(M、DM)用量范围0.7~1.5份。不宜采用秋兰姆类和二硫代氨基甲酸盐类促进剂,但IIR中可使用。加防焦剂有利于粘合。硬脂酸由于具有润滑性,对粘合不利,可少用或不用。

补强填充体系:橡胶的硬度在50~70度范围内与黄铜粘合效果好。添加补强性填料如炭黑,可提高粘合效果,但用量不能太大,50份为宜。

防老剂:一般影响不大,但影响过渡层的热稳定性。MB对粘合不利,BLE对粘合有利,尤其是NBR、CR、NR与黄铜的粘合,其粘合效果优于间甲白体系。

增塑剂:使用适量的不易渗出的增塑剂,对粘合有利。用量不能多。蜡好不要用。

粘合体系:胶料中使用钴盐,可促进黄铜与硫之间的反应,形成更多的CuxS.所以对中低铜含量的黄铜与橡胶的粘合有利。钴盐中以硼酸化钴盐的活性高。钴盐的用量不能多,多了易加速橡胶老化,界面层老化后性能下降快。钴盐的佳用量为橡胶烃的0.3%。

间甲白体系对高黄铜含量黄铜与橡胶的粘合有利。

(4)环境的影响

湿度是影响粘合的主要因素。胶料配方不同,对湿度的敏感性存在明显的差异。

湿度越高,粘合效果越差,且随温度升高,下降越快。胶料中含水率高,橡胶与黄铜的粘合效果差。

四、直接粘合法

1、间甲白系统

间二酚(3份)、甲醛给予体(促进剂H 1.6份)、白炭黑(15份)组成。适用于轮胎、胶管、胶带和其他橡胶-金属的粘合。该法有一定的效果,但效果不很高。

典型配方:NR 100,FEF 40,白炭黑 15,ZnO 3,SA 2,高芳油 6, 防老剂A 1,次磺酰胺促进剂 1,S 2.5,间二酚 2.5 ,促进剂H 1.6

间甲白组份在胶料中不易分散,易喷霜和焦烧,目前多加以改性;采用改性的间甲白体系,如RE/RH、RE/A、RS/RH、RS/A、RA(或RL),可加白炭黑,也可不加白炭黑。

子午胎胎体胶配方:NR 100, ZnO 10, (SA 2), 松焦油 6, HAF 45, 促进剂DZ 1.2, 4010NA 2, S 3, 粘合剂A 3,粘合剂RE 3。

如果加入间二酚多硫化物(2.5份),粘合效果会更好。

2、有机钴盐体系

粘接效果好,但耐热性差。

胶料中S的用量我3份,促进剂以NOBS好,其次是DM、CZ。炭黑以可混槽黑、炉黑较好,其次FEF、白炭黑、SRF,用量以5份为宜,钴盐的用量要合适。

3、间甲白/有机钴盐体系

钴盐用量为单用钴盐体系时用量的30%~50%。

4、间甲白/有机钴盐/过硫化稳定剂HTS

HTS的用量1.5份。

5、间甲白/有机钴盐/HTS/偶联剂Si-69

适合钢与橡胶的粘合

6、有机钴盐/白炭黑

用白炭黑取代部分炭黑,提高老化后的粘合效果。

7、过氧化物粘合

二枯基过氧化物作硫化剂,配入白炭黑,不用ZnO和SA,钢-橡胶的粘合

8、三嗪粘合